- TOP

- AM技術について

AM技術について

ダイキャストの未来を変える金属AM技術

既成概念から想像もできなかった形状、諦めていた機構も3DプリンターによるAM技術なら実現することができます。

AM+要素技術の融合で、日本精機は新たな付加価値を創造いたします。

DMLS (Direct Metal Laser Sintering)

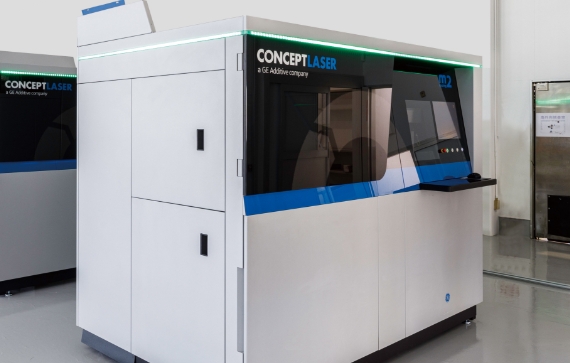

- GE Additive CONCEPT LASER社

- M2 cusing SL 400 W Series 4 ×2台

- ◆ 造形サイズ:245×245×350(W/D/H)

- ◆ 最大造形体積:22L 積層ピッチ:20~80μm

造形速度:20cm3/h

3D Printing 技術

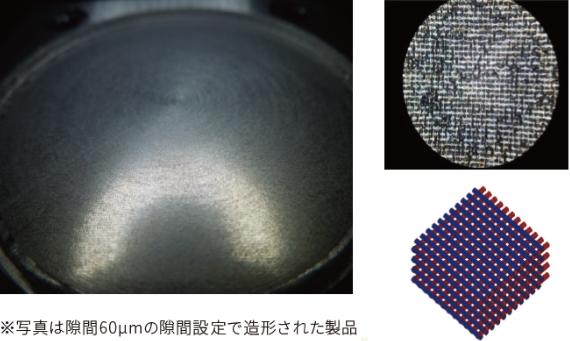

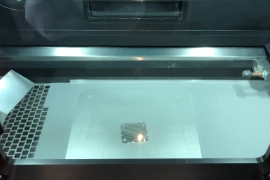

高精度の金属3Dプリンタを使用します。 GE Additive CONCEPT LASER M2装置はパラメータの自由度が高くレシピ開発の幅が広い装置である。当社ではこの装置を使用してダイキャスト金型製造に適しているダイス鋼系高熱伝導率粉末材 【HTC™45】での造形条件を確立し、造形密度アベレージ99.996~8%という実用レベルの技術を持っています。

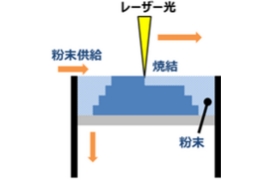

パウダーベットフュージョン

当社ではパウダーベッドフュージョンと呼ばれる種類の金属AM装置を使用しています。

「平均粒径μm」の金属粉にレーザー(または、電子ビーム)を当てて焼結させます。各層の厚さは約50-100μmになります。

SKD61

- 大同特殊鋼 金型用高熱伝導材 HTCTM45

【SKD61系ダイス鋼に特化した造形】

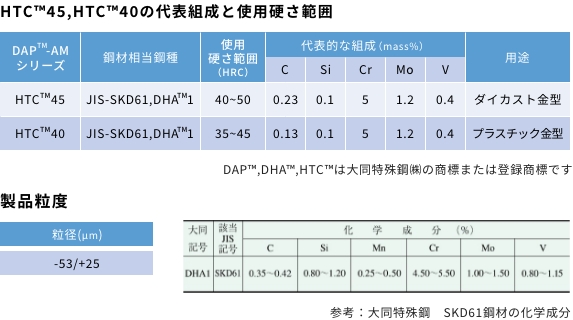

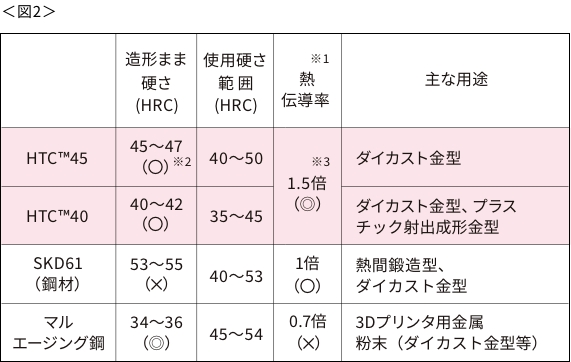

粉末材料

SKD61相当材(HTC45、HTC40)を採用。 造形物の引張強さはSKD61系鋼材と同等です。低炭素化の効果で衝撃値は同じ硬さのSKD61系鋼材に比べて高くなります。熱伝導率はマルエージング鋼の2倍、SKD61鋼の1.5倍と非常に高いため、金型を効率的に冷却できます。それにより熱応力を低減し、ヒートチェックや水冷孔からの割れ防止に効果があります。

3Dプリンター用SKD粉末 組成概要

-

※1 SKD61の室温での熱伝導率を1とした場合の比較

※2 造形時の割れにくさ ◎非常に良い、〇良い、×悪い

※3 金型性能 ◎非常に良い、〇良い、×悪い

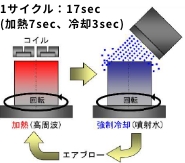

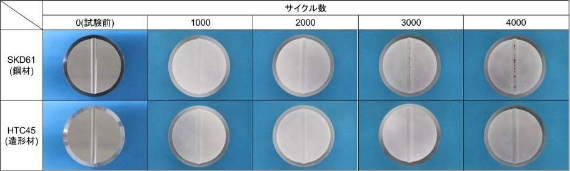

熱疲労試験結果

・円柱の片端面を加熱、冷却する

(加熱→冷却を1サイクルとする)

・加熱温度:580℃(試験方上端で測定)

・加熱⇔冷却のサイクルを4,000サイクル実施した。

1,000サイクル毎にカラーチェック及び外観撮影した。

・それぞれSKD61は3000cycle、HTC45は4000cycleでヒートチェックが発生した。

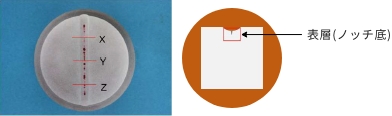

造形物の熱疲労試験 4000cycle時の亀裂深度 ・中央部で亀裂深さが大きく、亀裂長さはSDK61の方が長い。

※最大亀裂深さ(μm)を表示

※最大亀裂深さ(μm)を表示

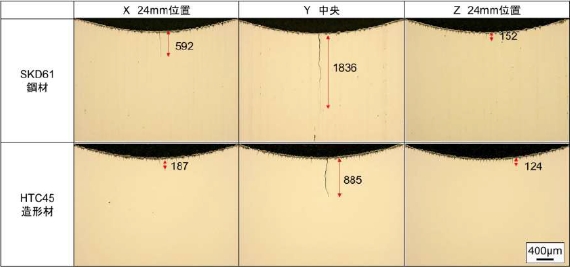

Product testing

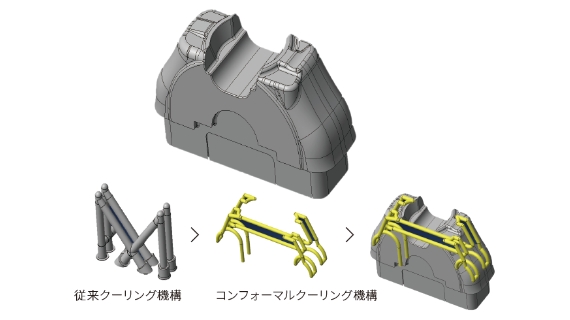

- 従来のスポット冷却仕様とコンフォーマル・クーリング化した製品での焼き付きトライ比較

金型への活用事例

製品品質の向上、部品寿命の

延長、メンテナンス削減に

AMによる金型製造では従来の製造方法と比べてランニングコストを大幅に削減する事ができます。

従来のドリル加工では不可能であった3D形状型内部冷却機構をデザインし、冷却効果の向上により金型への焼き付き・溶損の対策となります。焼き付き・溶損による部品の寿命を伸ばし、またそれを交換するためのメンテナンス手番を削減することが可能です。全廃棄ではなく部分的な造形によるメンテナンスも可能で、鋳造品の品質向上、コスト削減など様々な視点からAMの金型製造へ活用が期待されています。

このような状況で活用されています

コンフォーマル・クーリング・インサート

コンフォーマルクーリングによって利点を得られる領域を見極め、従来のクーリングチャネルとコンフォーマルクーリングチャネルを最適な状態で組み合わせた金型の設計をし、インサートを3Dプリントすることで生産性の改善を実現します。この製法は冷却のみならず温調機構としても有効活用が可能です。AMによる金型・インサート製造で、鋳造のサイクルタイムの短縮や不良低減に繋げることができます。

ラティス構造

ラティス(三次元網目構造)は3Dデータの設計方法により、金属の結晶構造に模したBCC(体心立方格子)やFCC(面心立方格子)、橋のトラス構造を参考にして、鉛直方向に対する強度を高めるような異方性を持った構造など、さまざまな形状を設計することが可能です。また、ラティス構造は軽量化に限らず様々なシーンでの活用法を見出せる。金型では先述したコンフォーマルクーリングチャネルとの併用で冷却効果のみならず剛性・耐久性も付加することができます。また、この網目を有効活用した水や油の供給ならびにエアーの排出や引き込みなどの機構に用いることも可能です。