革新的技術開発プロジェクトストーリー

AM部品内径面粗度処理 N-FCP001

当社が取り組んでいる技術開発プロジェクトにてご紹介いたします。

今回はダウンスキン面粗度向上アイテムの開発についてです。

AM部品の弱点

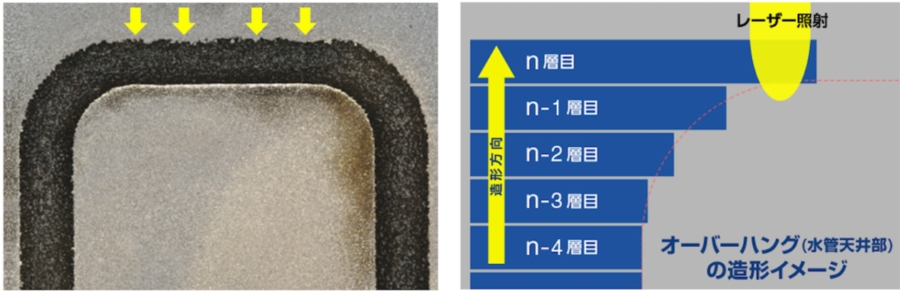

ダウンスキン部の表面粗さ

アルミダイキャストでは700℃近くのアルミ溶湯が直接金型表面に流れ、急激に温度が上昇したり、

その後に内部冷却で100数十℃まで急冷するというサイクルがひたすら繰り返されます。

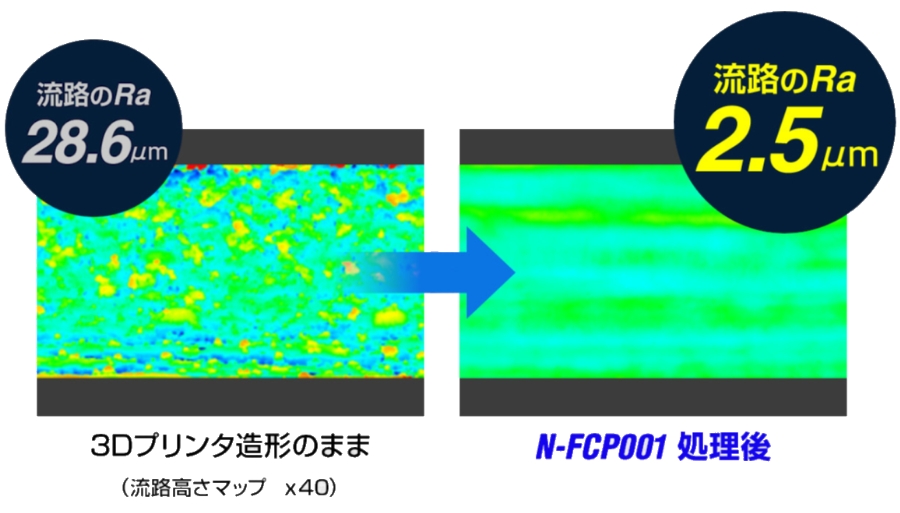

そのため、冷却穴内部の表面粗さが粗すぎると熱応力の集中でクラックが発生し割れに繋がってしまいます。

3Dプリンタによるコンフォーマルクーリング機構の弱点である内部ダウンスキン部の表面粗さの改善は大きな課題であり、

造形条件の見直しによる改善が必須と言われております。

化学研磨液処理「N-FCP001」を開発

造形レシピの見直しだけに固執してしまうと、造形スピードを落としコストも増大してしまいます。

当社は造形屋としてではなく『金型屋』として違った視点からのアプローチを始め、今回の開発に至りました。

「N-FCP001」の効果

「N-FCP001」という化学研磨液による処理で表面粗さの改善に取り組んでおります。

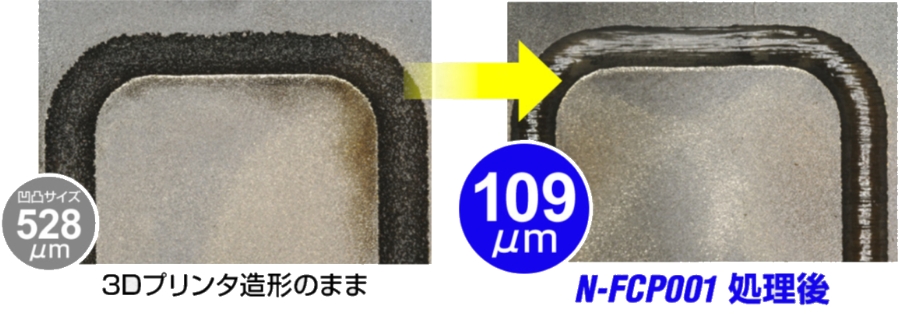

造形ままのダウンスキンの凸凹部は酷いところで528μもありまるで鍾乳洞の様な表面でしたが、

この化学研磨液処理「N-FCP001」を行うことで109μまで面粗度向上が実現いたしました。

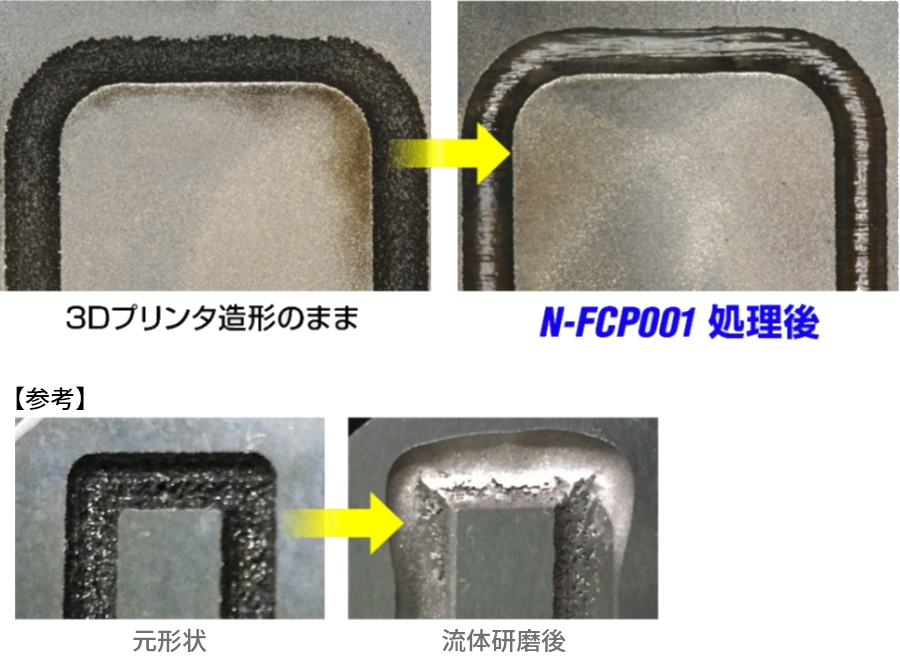

流体研磨などの処理では複雑な冷却形状に均一な圧力で砥粒子を当てることが難しく、

川の流れのように外側の部分が大きく削れて内径形状が崩れてしまうところ

化学研磨液処理「N-FCP001」では形状を崩すことのない面粗度の改善を目指しています。

実現までの道のり

時間経過で定点観測をし、目標とする面粗さに到達する時間と研磨量の定量化を分析し

その再現性を保つための条件分析を繰り返し実施することで概ね実現の段階まで到達できました。

化学研磨液処理の特性として、面粗度の向上に伴い流路幅方向に寸法変化が生じます。

研磨液の限界能力を計算し、オフセットした狙い値で積層モデルを作成することになります。

N-FCP001はAMのみではなく、従来型の冷却穴の改善にも役立つ技術です。

当社では現在この化学研磨液で処理をするために必要な装置の開発も同時に進めております。

正式リリースまでぜひお待ちください。